PROCEDIMIENTO DE INSPECCIONES PLANEADAS

1. OBJETIVO

Establecer la metodología de inspección y revisión de los aspectos de Seguridad, Salud Ocupacional y Ambiente de las instalaciones y puestos de trabajo, Identificar actos y/o condiciones estándar y/o peligros potenciales, con el propósito de fomentar un ambiente de trabajo seguro y adecuado.

Detectar oportunamente los problemas potenciales, las condiciones inseguras y peligros que faciliten la aplicación de acciones preventivas o correctivas para la prevención de enfermedades profesionales y accidentes de trabajo.

2. ALCANCE

Aplica para todos los procesos del sistema de gestión integrado, inicia desde el momento de la definición de la planeación del sistema y cubre hasta la toma de acciones correctiva, preventivas y de mejora. Cubre todos los centros de trabajo.

Se realizaran inspecciones planeadas a:

- Instalaciones Locativas.

- Herramientas, máquinas y equipos.

- Elementos de protección personal.

- Extintor

- Botiquín.

3. DEFINICIONES

Acto Subestándar: Acciones u omisiones cometidas por las personas que, al violar normas o procedimientos previamente establecidos, posibilitan que se produzcan accidentes de trabajo.

Condición Subestándar: Toda circunstancia física que presente una desviación de lo estándar o establecido y que facilite la ocurrencia de un incidente.

Inspección Planeada: Recorrido sistemático por un área, esto es con una periodicidad, instrumentos y responsables determinados previamente a su realización, durante el cual se puede identificar condiciones sub estándar.

Requiere de un cronograma y un proceso previo de planeación que obedezca a necesidades específicas que se desarrollen en la organización, de aspectos generales de seguridad o saneamiento de la empresa. Sus principales características son:

- Precisan de un cubrimiento sistemático de las áreas críticas de trabajo de acuerdo con los factores de riesgo específicos a vigilar.

- Están orientadas por listas de chequeo previamente elaboradas de acuerdo con los factores de riesgo propios de la empresa.

- Las personas que hacen este tipo de inspecciones, requieren de un entrenamiento previo.

- Tienen unos objetivos claramente definidos sobre los aspectos a revisar.

- Están dirigidas a la detección precoz de detalles y circunstancias no obvias que tienen la capacidad potencial de generar siniestros.

- Utilizan un sistema definido para la priorización de las situaciones o condiciones subestándar encontradas, lo que permite sugerir un orden claro para la corrección de las mismas.

- Permiten la participación de los trabajadores del área implicada, sus Jefes y Supervisores.

- Estas inspecciones tratan de determinar lo que falla y también aquello que podría fallar.

- Requieren de un informe final detallado con los resultados obtenidos.

Pérdida: Lesión personal o daño al medio ambiente, procesos o propiedad.

Desempeño de Seguridad y Salud Ocupacional: Resultados medibles de la gestión de la Organización en relación a los riesgos.

Efecto Posible: Consecuencia que puede llegar a generar un riesgo existente en el lugar de trabajo.

Acto Inseguro: Toda acción que comete un individuo voluntariamente y que pone en riesgo su integridad, la de sus compañeros y la del Ambiente.

Condición Insegura: Son aquellas condiciones y/o circunstancias del entorno o sitio de trabajo que se pueden transformar en causas inmediatas generadoras de accidentes.

Inspección: Evaluación de la conformidad por medio de observación y dictamen, acompañada cuando sea apropiado por medición, ensayo/prueba o comparación con patrones.

Inspección: Procedimiento que ayuda a identificar las posibles causas generadoras de Accidentes de Trabajo o Enfermedades Laborales y que al mismo tiempo ayudan a determinar las medidas y controles necesarios que deben implementarse para mitigar estos posibles riesgos, antes de que las condiciones subestándar puedan materializarse y generar daños a la salud o integridad de los trabajadores, al Ambiente, daños en la propiedad o retrasos en los procesos de la empresa.

Características: Rasgo diferenciador (inherentes, asignada, cualitativa, cuantitativa).

Ambiente de Trabajo: Conjunto de condiciones bajo las cuales se realiza el trabajo.

Acción Preventiva: Acción tomada para eliminar la causa de una no conformidad potencial u otra situación potencialmente indeseable.

Acción Correctiva: Acción tomada para eliminar la causa de una no conformidad detectada u otra situación indeseable.

Inspección Preoperacional: Procedimiento que hace parte de la rutina de trabajo de toda persona, y que tiene por objetivo determinar cualquier condición de peligro que pueda presentarse durante la labor que realiza. En estos casos, el trabajador puede de inmediato corregir la situación o informar la condición sub-estándar por escrito al responsable.

4. CONDICIONES GENERALES

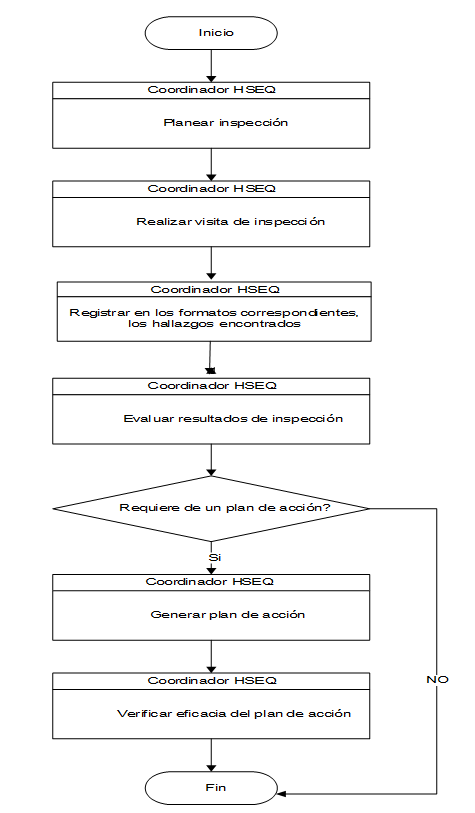

Inicia con la planificación de las inspecciones para lo cual debe determinarse:

- ¿Qué va a observar? instalaciones, equipos, materiales, procesos, procedimientos seguros, uso de Elementos de protección personal.

- ¿Cómo lo va a realizar? mediante la utilización de las listas de chequeo, verificación de la matriz de riesgos y peligros, las inspecciones previas.

- ¿Para qué? para la identificación de condiciones y actos inseguros con el fin de evitar pérdidas por accidentes de trabajo, enfermedad laboral, daños a maquinaria o equipos.

- ¿Por qué? Porque se debe llevar un control de los procedimientos que se realizan, si se encontró alguna condición, acto o procedimiento inseguro.

- ¿Cuándo? Mensualmente o cada vez que se requiera

- ¿Dónde? En las áreas o equipos de trabajo.

Nota: Preparar la inspección adecuadamente con un enfoque proactivo (no resalte solo lo que está mal, si no lo que está bien, destaque las buenas prácticas).

La inspección consiste en verificar:

- La aplicación de los procedimientos seguros en cada una de las labores, uso de Elementos de protección personal y el estado de los mismos.

- Ubicación y fecha de la última recarga de los extintores.

- Rutas de evacuación.

- Señalización y demarcación de áreas.

- Instalaciones locativas (estado de piso, paredes, techo, ventanas, escaleras, malos hábitos de orden y aseo).

- Instalaciones eléctricas.

- Orden y aseo en cada una de los puestos de trabajo.

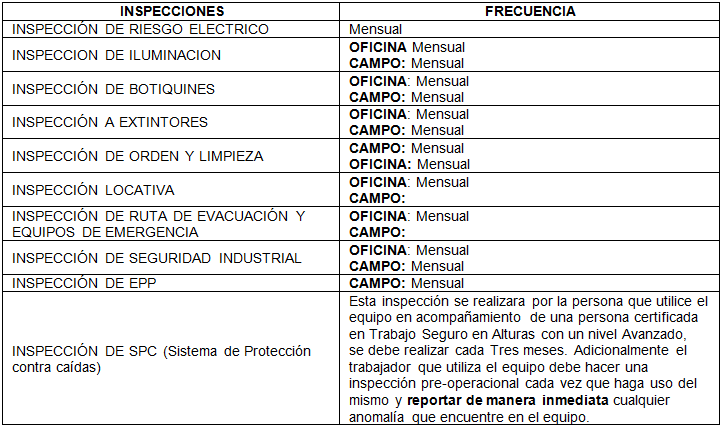

5. CRONOGRAMA DE INSPECCIONES

Con esta guía tendrás herramientas útiles para establecer la política de cualquier sistema de gestión.

6. PROCEDIMIENTO

Conoce el Procedimiento de elementos de protección personal.

DESCUBRE MAS AQUÍ:

¿No sabes cómo empezar a gestionar tu MATRIZ DE RIESGOS?

No te preocupes en ATCAL SAS contamos con los mejores profesionales y especialistas en SST, quienes te acompañan en la elaboración de la matriz, totalmente ajustada a las condiciones reales de tu empresa.

Si requieres más información escríbenos a servicioalcliente@atcalsas.com o contáctanos https://bit.ly/2CCumpE